パーマロイ・磁気シールド・磁界測定 ・

熱処理・磁場キャンセラーの株式会社オータマ

採用情報|仕事を知る~「製造」社員インタビューrecruit_interview

オータマで働く仲間の「今」をお伝えします!

オータマには2つの工場があり、計80余人が働いています。

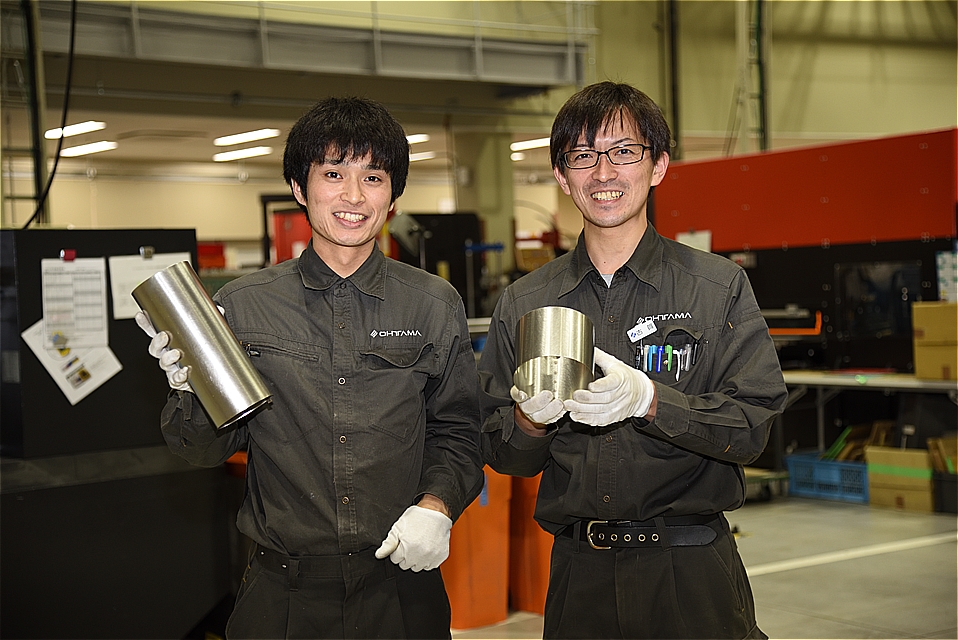

今回は製造現場で働く2人の話から、オータマで働く魅力に迫ります。入社のいきさつや仕事内容の詳細、この仕事ならではの楽しさなどを語ってもらいました。実際の作業を撮影した動画は必見!

製造部・加工チームの先輩に聞く

オンリーワンの「モノづくり」は楽しいぞ!

オータマ八王子みなみ野工場にて

オータマ入社のきっかけ

古賀:

前職は、車を作るラインにいました。その前は牛乳の宅配業務や店舗長なども経験しましたが、モノの「供給」や「物流」だけではなくモノづくりそのものがしたい!という思いが強くなり、オータマへ来ることに。

元々、オータマには知り合いもいたので、入社後に「こんなはずでは!」と感じることもありませんでした。

車のラインにいた頃と今を比べると同じ工場勤務ですが、オータマのほうが個人の裁量が大きいと思います。担当する製品も1プロジェクト5~10個ぐらいなので、飽きることがないし。オータマの社風は好きですね。わりと自由なところとか。

古賀 智文

製造部・第1G 加工チーム

チームリーダー ◆入社10年目

遠藤:

僕の場合、最終的な決め手は(オータマ八王子みなみ野工場が)家に近かったから!もちろん、それだけじゃないですけど(笑。

きっかけは、前職のプラスチック製品の金型を作るマシニング*の仕事をやるうちに、プログラムを回すだけではなく、もっと手作業がしたい、溶接もやりたいと思うようになったこと。大きな意味での「モノづくり」という意味では前職と同じですが、今のほうが「自分がやりたいこと」をやっています。溶接もしっかりやってます!

モノづくりが好きなら是非オータマへ!ルールが決まっていないところも多くで、それが仕事の自由さにつながっていると思います。

*注:マシニング:刃を回転させて材料のブロックから形を削り出す作業

遠藤 竜平

製造部・第1G 加工チーム

◆入社3年目

「図面をもらう」ことが一人前への第1歩

―製造部・加工チームは磁気シールド部品の加工プロセスを担当している。製品は多品種小ロットが基本。一般的な加工プロセスは右図参照。

古賀:

仕事はまず「図面をもらう」ことから始まります。その図面に従って原材料を用意し、仕上げまでの全工程を1人で担当する、つまり1から10まで自分でできるので、非常に達成感があります。

遠藤:

未経験者でも半年から1年ぐらいで1つの製品の責任者になれます。それが「図面をもらう」ということで、製品の全てを任せてもらえるようになった証拠。入社してすぐは「丸め*」「切断」「仕上げ」の手伝いから始めて、形も「板」だけのシンプルなものから段階的に複雑な製品を手がけるようになっていきます。

とはいっても、僕の今のレベルはまだ(一人前の)半分ぐらいかな。加工機械を全て使ったことはあるけど、まだ設定だけお願いするなど、一人で全部扱えない機械もあるから。

古賀:

遠藤君は最近、「曲げ」作業も増えてきたよね。作業的には「曲げ」のほうが「丸め」より難しいから。その理由は「丸め」作業は失敗しても手直しできるけど、「曲げ」は無理。加工チームでの最終目標は、曲げで失敗して傷や変形した製品を直せるようになることです!

遠藤

「丸め」の失敗は直してもらえるから、何度でもミスして(学べる)という安心感がありますね。

*注:「丸め」は板からパイプ状の製品を作ること。対して「曲げ」は箱型の製品を作ることで、それぞれ使う機械が違う。磁気シールド製品の形状は、パイプか箱、あるいはその2つを組み合わせた複合品である。

パーマロイ製品の加工プロセス

切断

この工程のみ専属担当がいる。工場内に供給する材料を全て準備する大事な工程(他の工程は、基本1人が担当)。延ばす

ロール状になっている金属板を延ばす。型抜き(レーザー加工)

● 加工 ●

●曲げ:板を箱型にする

・バフィング:平面の製品はブラシ付きの大きな機械、立体製品は小さいブラシで手作業で磨く

熱処理

最終処理でパーマロイ性能を出す。溶接面の変色もきれいになる

個人でモノづくりができるのはオータマならでは!

古賀:

現在、加工チームのリーダーとしてチームのスケジュール管理や人員割り振りの調整をやっています。教育や環境づくり、設備面も担当していて満足感はありますね。

今後の課題としては、新人教育の理想と現実ですかね。理想的には、ステップバイステップで学んでいき、最終的には、初めての図面でも加工機械を全て使いこなして、一人でできるようになってもらいたい。

今後の課題としては、新人教育の理想と現実ですかね。理想的には、ステップバイステップで学んでいき、最終的には、初めての図面でも加工機械を全て使いこなして、一人でできるようになってもらいたい。

でも現実は納期優先で手伝ってもらいたいところ(今できるところ)をお願いすることもよくあります。OJTとしてはありですが、今まさに教育をどうしていくか課題をまとめているところです。

遠藤:

一から自分でこだわりを持って「作る」作業ができるのが楽しいです。納期がきつい時は残業もありますが、3年目でまだまだ学んでいる最中です!

古賀:

個人でモノづくりができるというのはめったにないことで、これはオータマの売りですね。加工業界では分業制が普通ですから。関わる製品も1つとして同じ物がないところが面白いんです!

オータマはこんな人にぴったり!

古賀:

加工が好きな人、機械好きな人は是非!一通りの加工機械に触れますよ。

これから、教育も充実させていきます。機械を扱う上で必要な資格はフォークリフトやプレスなど、もちろん会社負担ですぐに取らせてもらえます。

加工チームには女性も4名いて、力がなくてもできるバリ取りや、小さくて薄い製品の丸めなどを担当しています。板金業界=おじさんのイメージがあるかもしれないけど、うちは若い人が多いです。製造部の平均年齢は35歳ぐらいです。

遠藤:

モノづくりや手作業が好きな人には本当におすすめの職場です。こだわりを持ってモノづくりができます。毎日同じことはやらない、機械にできないことを人がやるという仕事が実現できる会社です。

―休日の過ごし方は?

古賀(左)

◆サッカー、サーフィン、スノボ、ダイビング、ロードバイク、登山…とにかく身体を動かすことが大好き。最近は中学生の娘のヒップホップダンスの送迎とかビデオ撮りに忙しい週末を過ごしている。

遠藤(右)

◆始めたのは幼稚園からという生粋のサッカー小僧。土日のどちらかは必ずサッカーかフットサルをプレイしている。オータマにも昔はサッカーチームがあったそう。